2025年9月30日,中船澄西扬州船舶有限公司举行视觉识别自动上下料坡口切割机器人系统投产仪式,扬州公司副总经理王广伟、生产制造部部长徐兴亮、技术质量部部长何继荣、大界机器人总经理梁恉豪等领导共同出席投产仪式。

仪式上,王广伟体验了大界智能坡口切割软件的使用流程,并详细了解智能数字孪生看板的功能。王广伟指出设备正式投产标志着公司在船舶制造智能化转型道路上取得了突破性进展。

操作简单

技术不简单

在传统的船舶制造车间,板材坡口加工面临诸多棘手难题:

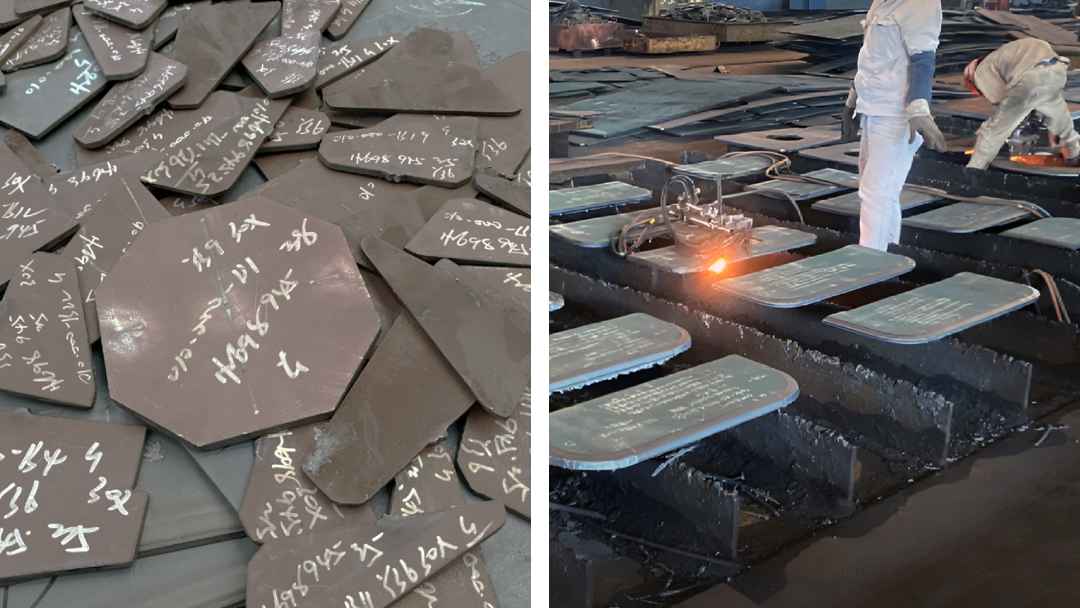

批量极少,部分工件只有1~2件,柔性挑战大 板材下料二次转运,来料杂乱,无序堆放,需要人工整理,效率低 等离子,火焰和激光等不同设备下料公差各异,来料一致性差,影响坡口精度 船厂制造车间智能化需求,一件一码,工件信息要求精准对接,无缝流转

△来料无序堆放及人工切割,质量及效率难保障

此次投产的智能坡口切割系统,是针对中船澄西扬州公司的设计图纸数据对接及字符码识别进行专项开发的,攻克了船舶行业板材二次坡口加工环节的小批量、多种类、来料无序码垛的技术难题,实现了从自动分拣上料、高精度坡口切割到智能下料配盘的全流程自动化生产。

系统搭载的RobimCut软件,能自动读取SPD导出的LST数据,快速生成带坡口信息的三维模型,实现从设计到生产的无缝衔接与自动规划。

依托AI深度学习OCR技术,即使板材摆放不齐或角度倾斜,也能准确识别出上面的零件编号,识别成功率≥95%,省去了繁琐的人工核对与排产步骤。

高精度点云与AI算法结合,系统能“看清”杂乱堆叠在一起的板材,精确判断每一块的位置和形状,并自动调整“抓手”的吸附力,有效避免板材粘连或抓取不稳。

定制开发的智能看板,能与工厂管理系统无缝对接,动态显示设备运行状态、产量、能耗等关键信息,助力管理与科学决策。

效率与柔性兼具

可复制,可推广

该机器人系统的成功投产,标志着双方在船舶智能制造领域取得了实质性成果。

根据实际运行测算,该设备每小时可加工30至60块零件,在一天两班制生产模式下,可替代6至8名操作人员的工作量,实际节省4至6个岗位用工。

这不仅提升了生产效率,优化人员配置,更成功打造了板材坡口加工环节的自动化标杆,为船舶制造行业提供了可复制、可推广的智能升级路径。

未来,大界将继续站在技术创新的前沿,以不懈的探索与突破,为中国船舶工业的高质量发展注入澎湃的“智能加速度”!