△张永和、柳亦春在2018年HOUSE VISION展禅堂的屋顶下,天窗里的飞艇预言了后来更为轻盈的建造。

在新千年的维度上,科技无疑为设计界带来了剧变,技术的进步正在革新建筑学的范式。新的材料工艺、新的建造技术也在拓宽着建筑的边界。从万神庙,到哥特教堂再到柯布的多米诺体系,从石头到砖块再到钢筋混凝土,建筑趋于“轻盈”是时代进步的综合体现。

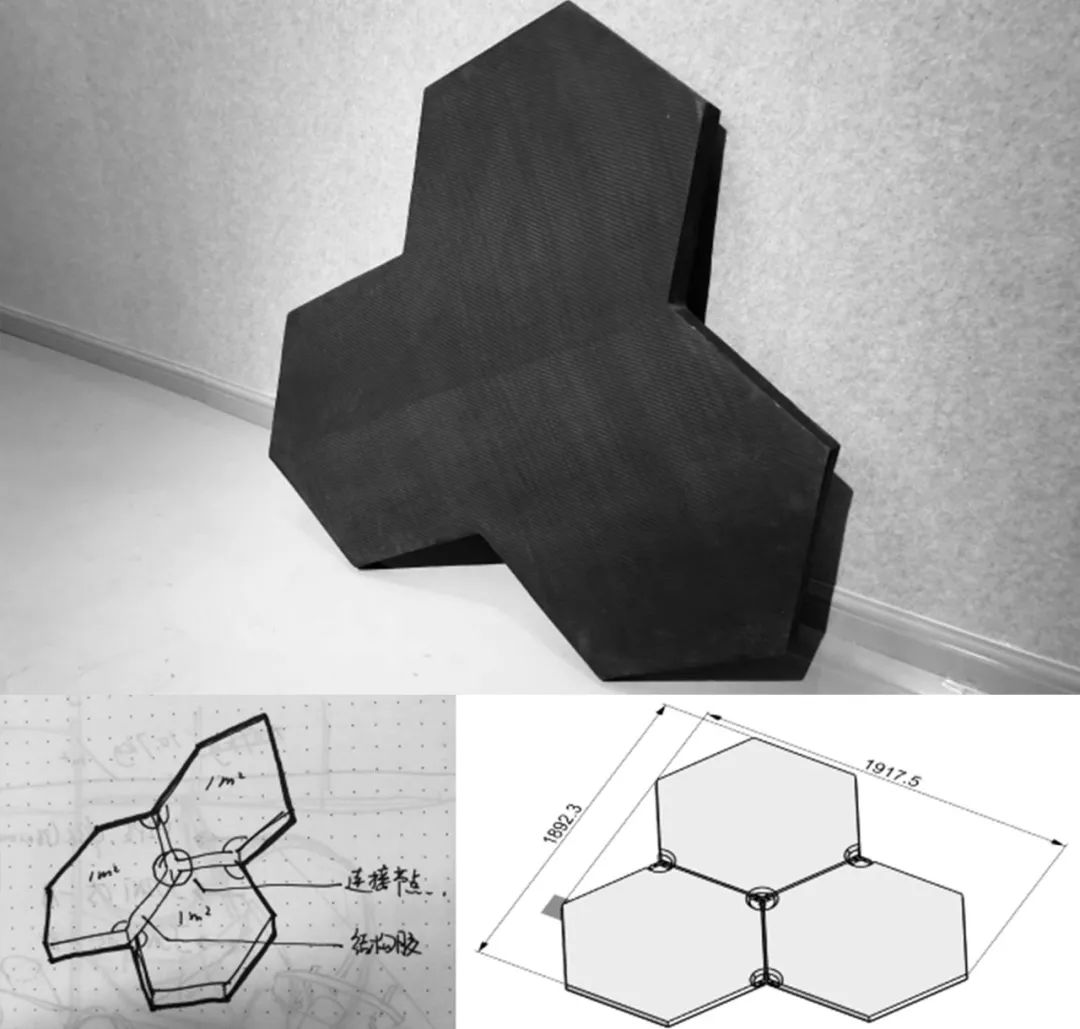

坐落于河北承德金山岭的“禅堂(Zen Hall)”便是这样一座具备新材料工艺和纤薄结构的展亭。禅堂是对中国汉字“舍”在象形意义上的重构。“舍”字由“亼+屮+囗”三部分组成,“亼”是屋顶,“屮”是梁柱,“囗”是基座。两圈纤细的钢柱支撑着曲面的碳纤维屋顶,建筑师用含蓄的技术手段创造出了诗意的空间张力。

©田方方

禅堂(Zen Hall)是金山岭上院(Upper Cloister in Aranya, Golden Mountain)的重要组成部分,项目由阿那亚投资开发,整体方案由大舍建筑事务所设计,大界智造联合和作结构建筑研究所完成的中国第一座也是最大一座使用全碳纤维屋面的展亭。

最初的禅堂设计是打算采用钢板带编织+聚合物砂浆的民间水泥船建造技术,并在2018年的HOUSE VISION上以1:1的比例建造展示。

在这个预制作过程中,由于聚合物砂浆的手工性带来了厚度上的误差,令局部实际厚度超出了设计厚度,从而带来了超大风力下的稳定问题。

为了更好地适应山谷中的风环境以及不便的建造条件,建筑师想要寻找一种更为轻盈且精确的预制建造方式,在了解了大界的智能建造技术后,建筑师敏锐地感觉到新的可能出现了。

©大界智造

项目位于河北承德金山岭,地处群山峻岭之中,基地交通条件有限。最近的山路距基地水平距离60米,高差达30米。方案本身的设计属性和建筑场地的建造属性都希望屋顶的重量可以尽量的轻,为超轻碳纤维的使用提供了前提条件。

©倪楠

碳纤维一般被广泛地应用于航空航天、轨道交通、风能发电等先进制造业,它有着很高的强度和耐高温性能。在本案中,大界与和作结构建筑研究所创造了集结构层、防水层、装饰层,三层合一的35mm 厚度的超轻碳纤维构件产品。

©大界智造

大界智造团队利用三维数据驱动工业化生产,通过数字化技术和智能建造能力,为业主和建筑师从设计深化到建造提供了全流程的技术支持。包括前期材料与结构的研究与实验、BIM模型的设计和优化、工厂预制化生产以及现场装配的数字化管理,使禅堂得以高品质的呈现。

©大界智造

建筑设计到建造的过程是复杂的,其间涉及设计、生产、施工等多家单位的沟通与协调。传统设计顾问的工作是基于二维图纸对通用节点进行设计与表述,但此过程中的工作成果(局部的模型及图纸数据)无法对接工厂设备进行生产加工,需要工厂依照加工的方法和工艺进行再次的深化,因此必然导致设计效果的损失,对项目工期、造价以及项目品质造成影响。

大界主张在顾问阶段,从材料、构造、工艺等多个维度出发,通过算法将BIM模型深化至可生产的深度,以达到设计阶段的可行性验证、生产阶段的设备数据对接、施工阶段的数字化管理等目的。

©大界智造

© 田方方

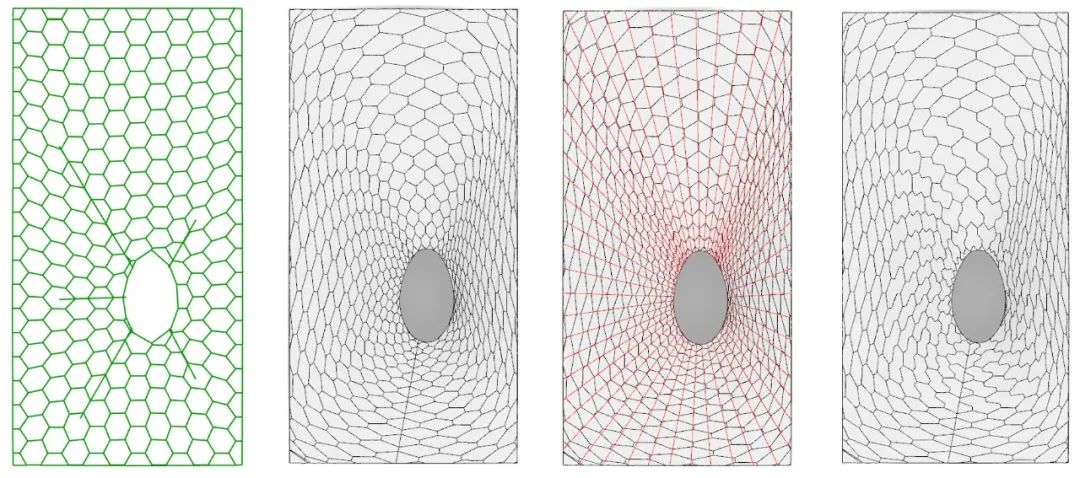

△分格研究

大界在建筑师与结构工程师设计的异形双曲面屋顶造型的基础上进行了不同方式的分格研究,主要考量构件尺寸离散程度、构造节点密度、屋面应力分布、设备加工范围、生产搬运组装可行性等综合因素,在不同方案的比选中确定了550的尺寸单元构件,共230片,单构件面积在0.8~1.3㎡。(上图左一)

△六边形单元网格分格

通过图形均布算法将六边形网格单元构件进一步优化至0.9~1.12㎡,使得过大与过小的单元构件尺寸更趋于统一,为后续工厂加工套材提供了便利。

△可聚类优化

最后通过遗传算法基于设备的工序和工艺对所有的纤维构件的加工位姿进行优化,力求得到减材制造中每个构件的最小原材料尺寸(Bounding Box), 并在此基础上进行可聚类优化,得到聚氨酯耗材使用最少的四种原材料规格组合,降低构件加工的生产成本。(120*1200*2400/220*1200*1700/220*1200*2400/300*1200*2400,)

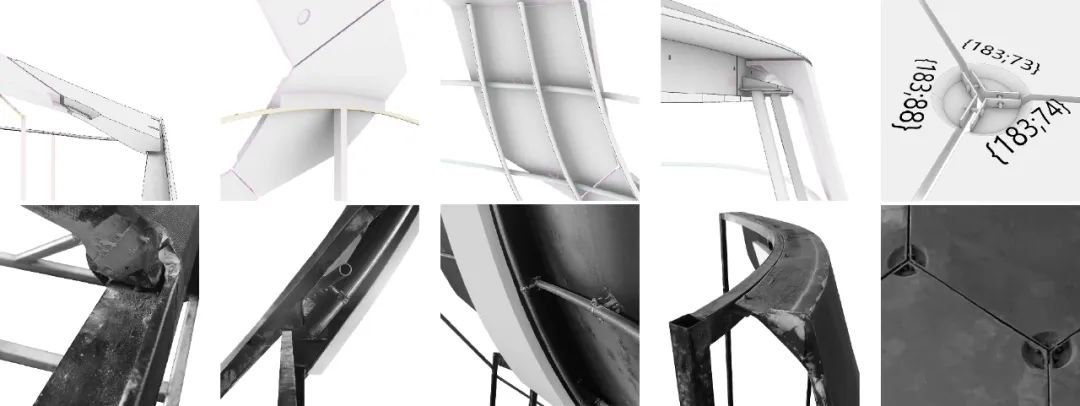

△BIM模型节点构造设计与实际节点照片

©大界智造

△生产数据及安装策略模拟

在BIM模型的构造设计过程中,大界对双曲造型施工痛点难点进行评估,结合对工厂预制装配的策略,将解决方案通过节点设计融合在BIM模型中,细化至LOD400的深度。例如,将碳纤维与钢结构圈梁、GRP吊顶龙骨定位等连接细部构造集成至模具造型之中。如碳纤维构件间使用沉台对锁螺栓连接、碳纤维与钢结构间使用坡口咬合、吊顶龙骨转接件数控刻度定位等。(如上图)

精细化的BIM构造模型不仅仅是提供了预制装配的的仿真模拟,更是多家工厂多种材料的并行设计、协同生产的前提。对曲面造型构件提供了更精准的连接方案。

多种材料的供应方基于同一BIM模型探讨材料和构造安装技术,既增强了信息的同步,也提高了生产的质量和效率,避免各厂家生产的构件到达场地后才发现装配精度的问题。

©倪楠

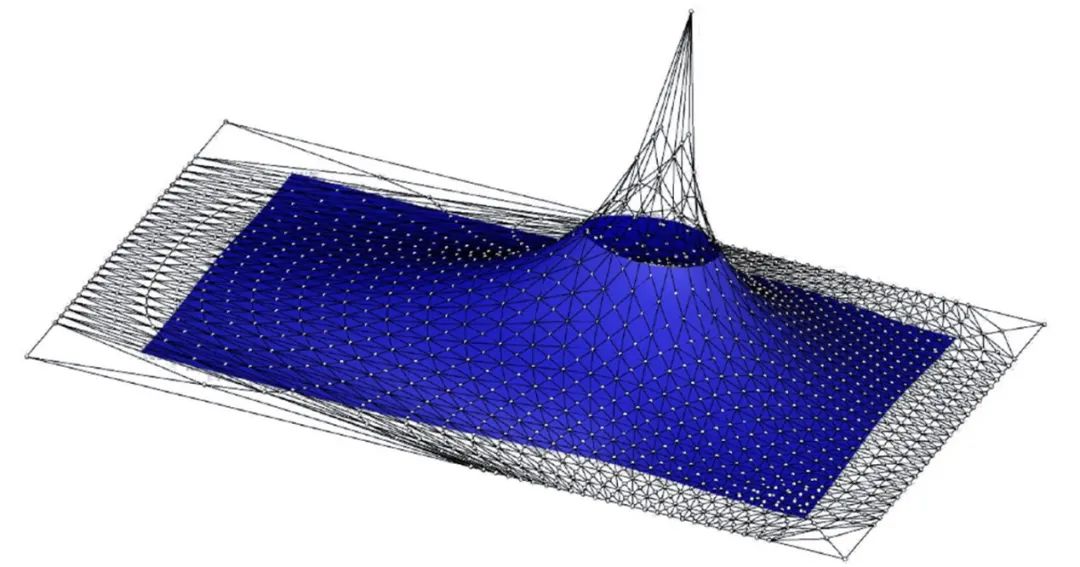

△ 蓝色为极小曲面中截取的屋面模型

©和作结构建筑研究所

△ 周边板受力区及中部壳受力区的差异

和作结构建筑研究所在受力找形过程中,首先以建筑意向为基础对于目标曲面适当延拓,在位移与外力的综合控制下获取与建筑预期形态接近的极小曲面,最终截取出需求的区域,完成优化过程。虽然完成的效果看似并无显著区别,但是结构的“弱”操作却有效改善了受力。

在构造设计与材料测试阶段,和作结构建筑研究所对屋面进行整体受力计算模拟,并对上述构造节点设计提出建议,最终确认材料的规格和厚度。

©和作结构建筑研究所

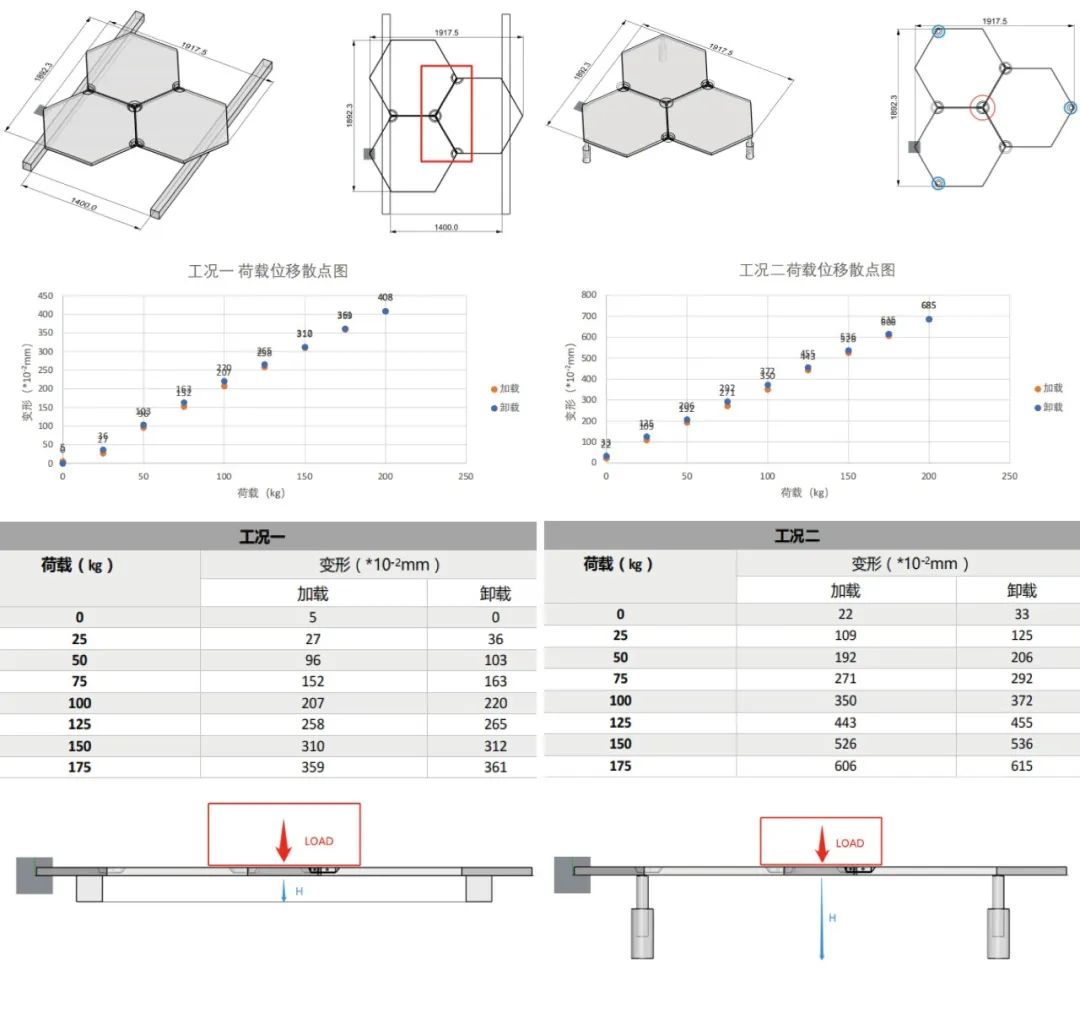

禅堂屋面六边形单元的连接节点是保证结构整体性和传力的关键部分,由于屋顶造型和分块方法的原因,节点的构型和受力的差异性也较大。大界的结构深化团队运用内应力的提取和危险位置的定位,最后通过仿真计算和优化保证了该连接节点满足强度要求,也符合整体计算假定。在后续的加载实验中进一步验证了连接节点的可靠性。

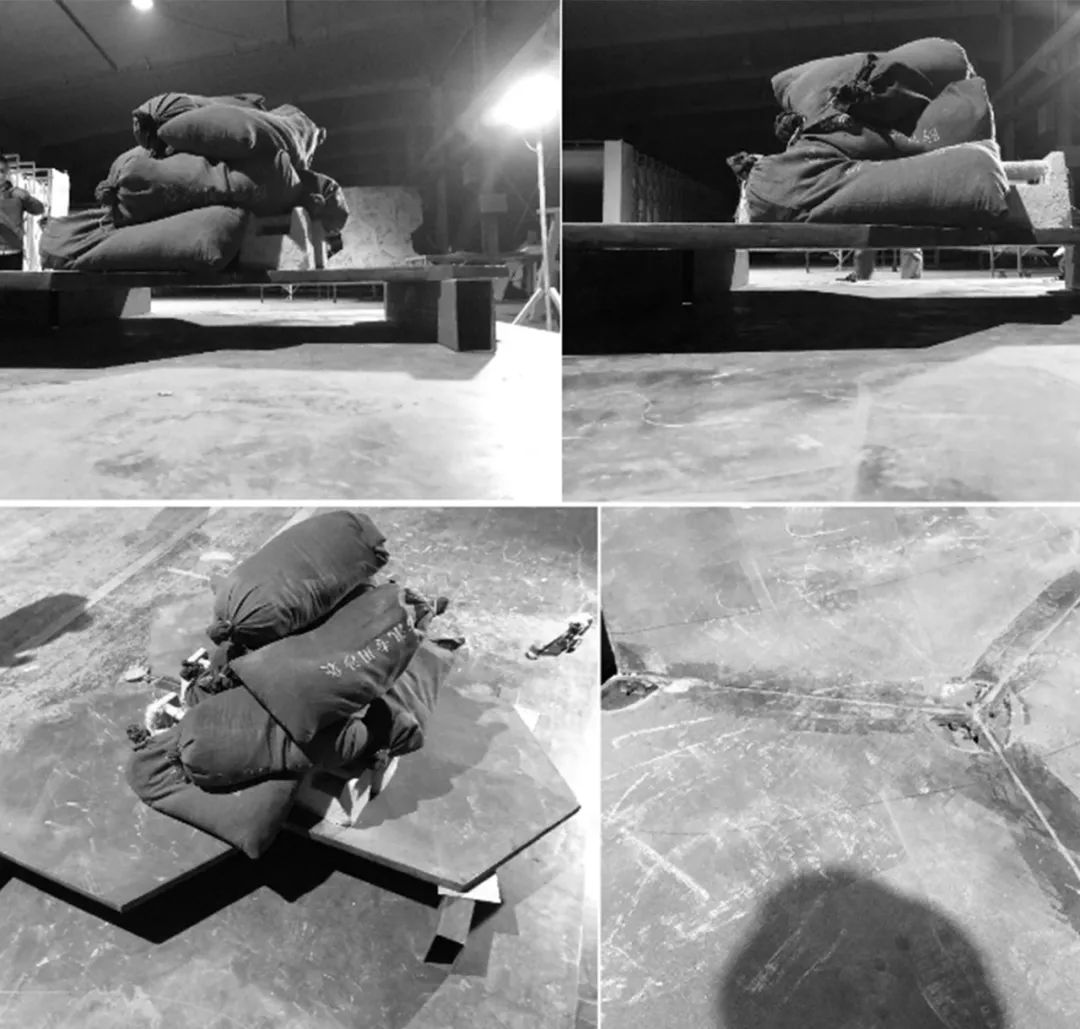

本项目的材料工艺突破传统的玻璃钢外模具工艺,通过碳纤维真空袋压成型技术将机器人铣削成型的聚氨酯模具包裹其中,形成夹心构造。大界制作了1:1样品构件用来确定碳纤维产品的工艺可行性,并通过荷载实验验证了碳纤维复合材料的力学性能。

通过上述实验论证:大界的35mm厚度的碳纤维产品以自身10kg/㎡的自重可以承担起200kg/㎡的负载,满足屋顶的荷载设计要求。

©大界智造

在传统的工业生产流程中,由于标准产品种类单一,可在工业化生产过程中将成本控制到最低,实现大规模批量化生产。但在建筑项目中,由于构件产品种类多样,造型复杂,其图纸拆解,设备编程,模具辅材等等都会对成本造成影响,传统的批量工业化生产模式难以满足建筑构件的大量定制化需求,生产造成许多设计图纸上自由灵动的建筑造型,在生产与建造阶段被简化。

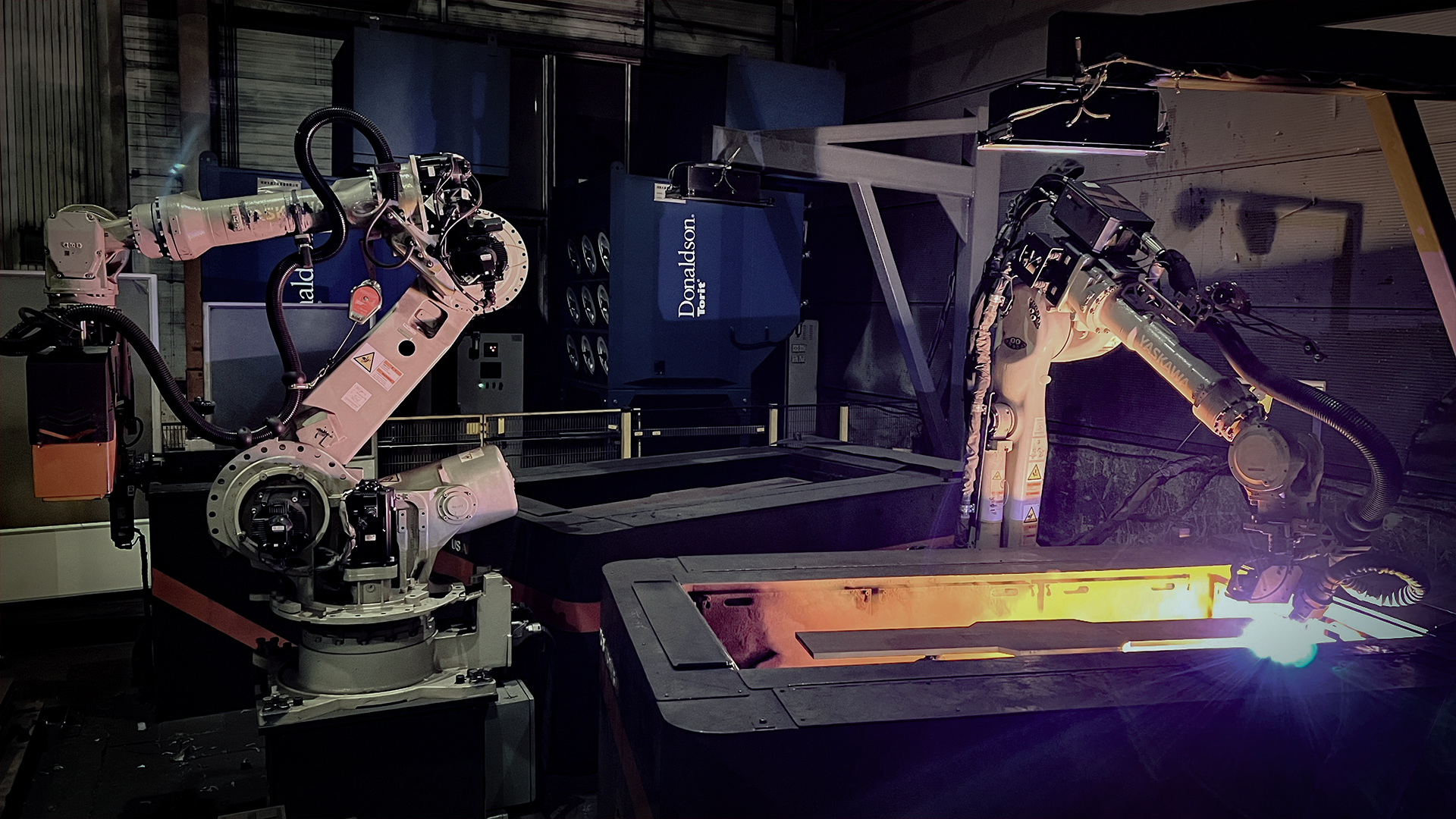

本项目中,大界采用机器人铣削技术及自主研发的RoBIM平台,在有限的加工周期内完成了230片定制碳纤维构件的批量化加工,实现了建筑定制产品的工业化流水线生产。

大界在生产阶段将高精度的BIM模型通过自主研发的RoBIM软件对230片造型各异的碳纤维定制单元构件进行自动化图形算法转译,230个非标构件在几秒钟内就生成了机器人和机床的可执行生产的数据,高效且准确的完成了定制构件的自动化生产,大大节约了拆图和编程技术人员的时间投入。

△ 机器人减材制造

△ CNC设备减材制造

由于项目的工期紧张,大界通过RoBIM平台调用制造工厂的机器人设备与CNC机床协同生产,提高生产效率,压缩生产周期。根据原材料尺寸与加工自由度,将曲率较大,弧度较高的产品分由机器人铣削,较为扁平的产品交由CNC机床加工,合理排产,使得定制构件生产效率最大化。

△由左至右:GRP双曲吊顶 、异形顶部圈梁、椭圆形天窗

©田方方

考虑到禅堂施工场地的局限以及项目难度大、周期短,大界将建造过程从工地前置到工厂,将数字建造与预制装配的策略结合,通过工厂模块预拼装和现场快速吊装,做到像“拼乐高”一样建房子。

在工厂完成所有的构件生产后,大界智造采用全尺度预安装的方式,1:1 还原现场的安装状态,进行现场潜在问题的摸排,检验装配策略,将可能影响吊装施工效率的因素在工厂阶段修整解决。

©大界智造

△工厂预组装模块

工厂预验后以运输规格(9m*2.5m)作为拆分逻辑进行编码,将 230 个构件分成 10 套预组装模块装入两辆高栏式货车运输。由于提前在工厂里将碳纤维小单元拼装成大模块,工地吊装到位后仅需将10套模块间的连接节点安装拼接,为现场作业节省约70%工作量,实现了很好的成本和工期控制。

©大界智造

现场装配过程中,工人仅需进行螺栓连接即可完成模块的定位安装,最终177㎡的双曲面碳纤维屋面吊装作业仅用了24小时就完成了安装,整个过程非常高效。

©大界智造

©大界智造

©大界智造

©倪楠

数字化技术为禅堂的新材料应用、定制化生产和智能化建造提供了有效保障,实现了高效率、高精度的建造目的。

35mm纤薄的碳纤维屋面被锚定在金山岭的群山之中,一如卡尔维诺在他的书中引用的法国诗人保罗•瓦莱里(Paul Valery)的那句诗:“应该像鸟儿那样轻,而不是羽毛。” 这句诗也成为了金山岭上院的主持建筑师柳亦春的一篇文章的题目,文章论述了当代技术条件下建筑、结构、建造与美学形式之间的关系,并指出轻盈或因自身的力量而更具诗意,薄则只是建筑形式的结果。轻通过视觉的传递给空间赋予张力,在本案中,轻盈的背后也是过程中的数字设计与智能建造的优雅。

项目信息

项目名称:金山岭上院禅堂(ZEN HALL of The Upper-Cloister in Golden Mountain)

项目地点:河北省承德市滦平县涝洼乡三道沟村五道梁

建筑师:大舍建筑设计事务所(Atelier Deshaus)

设计团队:柳亦春、沈雯、陈晓艺、王龙海、龚娱、张晓琪、王轶、孙慧中、吉宏亮、张准(结构)、张冲冲(结构)

结构设计顾问:和作结构建筑研究所

智能建造:上海大界机器人科技有限公司

智能建造团队:赖冠廷、梁喆、徐子杰(结构)、宋海东、陈司亘、季建华、庞胜、黄一凡、吴薇、谢炜琦

结构机电设计:北京炎黄联合国际工程有限公司

委托机构:承德阿那亚房地产开发有限公司

钢结构:上海德旭建设发展有限公司

艺术漆:上海誉嘉建筑科技有限公司

碳纤维:山东华业新材料有限公司

门窗玻璃:上海日朗门窗有限公司

图片来源:田方方、倪楠、大界智造、和作结构建筑研究所

视频编辑:梁喆、徐通阳、吴薇、谢炜琦

文字编辑:梁喆、陈静